/Rusmet.ru, Ольга Фомина/ В результате производственной деятельности металлургических предприятий выделяется большое количество вторичных топлив, таких как доменный, конвертерный, коксовый и феррогаз. Калорийность этих топливных газов колеблется от 800 до 4000 ккал/нм3. Наиболее эффективным оборудованием, которое позволяет полностью утилизировать данные металлургические газы, является парогазовая установка. Учитывая огромный «сбросной энергопотенциал», которым обладает металлургическая промышленность стран СНГ, для отечественных предприятий может быть полезным зарубежный опыт его эффективной утилизации. Благодаря этому можно будет достичь снижения потребления энергоресурсов, а также улучшить экологическую обстановку.

Европейский опыт

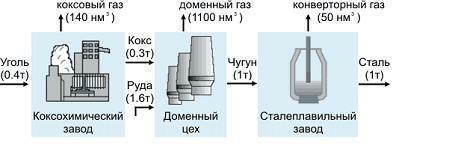

При существующей технологии выплавки стали в каждом технологическом процессе выделяются низкокалорийные газы, которые могут быть использованы в качестве топлива в газопоршневых двигателях. На рисунке № 1 показаны основные технологические процессы, а также количество выделяемых газов на каждом этапе при выплавке 1 т стали.

Рис. №1. Выделение промышленных газов при выплавке 1 т стали

С 80-х годов в Европе производятся газопоршневые двигатели, предназначенные для работы на очень низкокалорийных газах – отходах технологических процессов, с теплотой сгорания менее 5% от теплоты сгорания природного газа.

Газопоршневые электростанции очень эффективны с точки зрения преобразования химической энергии топлива в полезную электрическую энергию. Современные газовые двигатели достигают электрического КПД более 44%, а в когенерационном цикле с утилизацией тепла выхлопных газов суммарный КПД составляет более 90%.

Низкий уровень эмиссий вредных веществ, высокая надежность и простота техобслуживания, маневренность и высокая энергетическая эффективность открывают широкие возможности применения газопоршневых электростанций для местной генерации электрической и тепловой энергии. Возможность сжигания широкого спектра газов, содержащих водород, позволяет производить дешевую электроэнергию и тепло из «бросовых» энергоресурсов. В развитых европейских странах так называемые «бесполезные» газы давно стали обычным топливом, на котором десятками лет вырабатывается электроэнергия, пар и горячая вода.

Коксовый газ: завод Profusa SA, Испания

Как побочный продукт при производстве кокса на заводе Profusa SA в Бильбао (Испания) образуется коксовый газ с высоким содержанием водорода. С августа 1995 года коксовый газ сжигается в 12 газовых двигателях GE Jenbacher, которые производят 7164 кВт электрической мощности. Выхлопной газ используется для производства пара на технологические нужды.

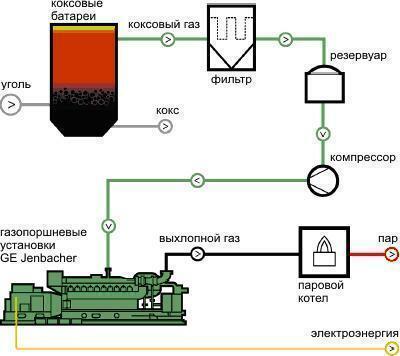

Двигатели были адаптированы для работы на 100% коксового газа, 100% природного газа или смеси коксового/природного газа (60/40). Схема получения и сжигания газа показаны на рисунке № 2.

Рис. № 2. Схема утилизации коксового газа на заводе Profusa, Испания (состав газа: H2 — 55% CH4 — 30% CO — 5% CO2 — 5% N2 — 5%).

Уровень выбросов окислов азота NOx при работе на коксовом газе и на смеси газов обеспечивается ниже 300 мг/нм³, при работе на природном газе – ниже 500 мг/нм³. С момента пуско-наладки в августе 1995 года газопоршневые установки находятся в постоянной коммерческой эксплуатации.

Коксовый газ: завод Industrial Química del Nalón, S.A в Sama de Langreo, Испания

Аналогичный проект утилизации коксового газа с содержанием водорода H2 до 70% реализован на заводе Industrial Química del Nalón, S.A в Сама-де-Лангрео (Испания), на котором установлено два двигателя JMS-620 с общей электрической мощностью 3 МВт. Двигатели адаптированы для работы как на коксовом газе, так и на смеси в любой пропорции с природным газом, при этом, переход на другой состав газа может проводиться без остановки двигателя.

Конверторный газ, завод Aceralia, Испания

На металлургическом заводе Aceralia (Испания) для утилизации конверторного газа, получаемого при выплавке стали, также используются газовые двигатели GE Jenbacher. В октябре 2003 года один тестовый двигатель был установлен для получения первичного опыта работы на конвертерном газе. В процессе испытаний была адаптирована камера сгорания (форма поршней, степень сжатия), а настройки турбокомпрессора были изменены для достижения максимальной эффективности. Помимо этого, были предприняты дополнительные меры безопасности для исключения отравления токсическим угарным газом (СО), который собственно и является основным горючим компонентом.

После 3000 р.ч. опытной эксплуатации тестового двигателя металлургический завод принял решение о закупке дополнительных 11 модулей JMS-620. Общая электрическая мощность электростанции составляет 20,4 МВтэл.

Конверторный газ состоит в основном из СО (60-75%) и небольшого количества водорода (1%), остальное – инертные газы (N2 и CO2, 13% и 14% соответственно). Процесс выплавки стали осуществляется путем подачи кислорода в расплав чугуна, при этом, углерод из чугуна окисляется кислородом, превращаясь в СО, который после очистки и охлаждения может использоваться в газопоршневых двигателях. Три из 12 модулей оборудованы дополнительным газовым трактом для сжигания природного газа в случае дефицита конверторного газа.

Газопоршневые установки были сданы в эксплуатацию в сентябре 2004 года. После успешной эксплуатации было принято решении о приобретении дополнительных двух модулей JMS-620.

Украинские достижения

На металлургических предприятиях Украины вторичные энергоресурсы в виде газообразных отходов используются для нужд основного производства не в полном объеме и в значительных количествах выбрасываются в атмосферу либо непосредственно, либо сжигаются в факелах («свечках»). А ведь их утилизация может приносить выгоду не только от экономии природного газа, но и благодаря возможности продажи квот на выбросы парниковых газов. Тем более, что украинская законодательная база создает все условия для развития технологий по использованию этого потенциала. В первую очередь, это ратификация Киотского протокола и создание механизма продажи сокращений выбросов парниковых газов, которых добился владелец проекта. А также ряд других законов и нормативных актов, в частности Закон «О комбинированном производстве тепловой и электрической энергии (когенерации) и использовании сбросного энергопотенциала», дающий определенные преференции таким технологиям.

В металлургическом комплексе Украины только одно предприятие осуществляет реконструкцию своего энергохозяйства путем строительства парогазотурбинной электростанции для утилизации низкокалорийных газов — это Алчевский металлургический комбинат (ориентировочная сумма инвестиций – $480 млн.).

ОАО «Алчевский металлургический комбинат» (АМК) – один из крупнейших в стране. На производство своей продукции предприятие ежегодно закупает около 1,3 млрд. кВт-ч электроэнергии из национальной электроэнергетической сети. Для повышения надежности электроснабжения комбината и максимальной утилизации газообразных отходов основного производства в Алчевске уже построена когенерационная установка мощностью 303 МВт, предназначенная для утилизации доменного и конвертерного газов Алчевского МК и коксового газа Алчевского КХЗ. Поставленное Sumitomo и Mitsubishi оборудование имеет КПД 45% и позволяет регулировать нагрузку парогазовой установки от 0 до 100%.

Сейчас на Алчевской КГЭС уже введены в эксплуатацию две газовые турбины, планируется строительство третьей, запуск которой позволит увеличить объем производимой электроэнергии до 450 МВт в год. Это полностью обеспечит потребности предприятий в электроэнергии, излишки будут проданы на рынке. Одновременно сокращение выбросов СО2 на 3,5 млн. т в год позволит продавать квоты на выброс парниковых газов в рамках Киотского протокола. По оценкам главы Национального агентства по вопросам обеспечения эффективного использования энергоресурсов Сергея Ермилова, общий объем продаж квот с учетом других проектов, которые реализуются на АМК, до

Основные уже достигнутые результаты от внедрения установки:

- значительное сокращение выбросов оксидов углерода и азота, а также сернистого ангидрида в связи с выводом из эксплуатации существенной части мощностей ТЭЦ;

- минимизация количества загрязняющих веществ в выбросах КГУ, в особенности, оксидов углерода и азота по сравнению с выбросами котлов ТЭЦ благодаря контролируемому смешиванию газов на газосмесительной станции КГУ и оптимизации процессов горения в камере сгорания газовой турбины. Это преимущество КГУ особенно очевидно по сравнению с процессами сжигания доменного и конвертерного газов «на свече»;

- снижение водопотребления ТЭЦ и КГУ;

- минимизация воздействия человеческого фактора на функционирование электроэнергетического комплекса КГУ благодаря автоматизированной системе управления технологическим процессом;

- исключение потребления электроэнергии из национальной электроэнергетической сети за счет ввода в эксплуатацию электроэнергетического комплекса мощностью 303 МВт на базе КГУ;

- максимальное приближение системы управления охраной окружающей среды на ОАО «АМК» к высоким международным стандартам.

Еще одним предприятием металлургической промышленности, которое пока лишь рассматривает проект строительства газогенераторной станции, является Днепровский МК им. Дзержинского, тоже принадлежащий группе «Индустриальный союз Донбасса». Тут предусматривается установка двух генераторов японского производства для утилизации доменных, конвертерных и коксовых газов, в результате чего общая мощность станции составит 300 МВт. Сроки строительства – 2,5 года, ориентировочная сумма инвестиций – $300 млн.

Правда, не известно, будет ли этот проект когда-либо начат теперь, после кризиса и смены собственника ИСД.