В минувший вторник, 17 марта 2009 г., в московском отеле «Рэдиссон САС Сляавянская» состоялась 4-я Международная конференция «Модернизация российской металлургии», организованная ГК Rusmet при поддержке Министерства промышленности и торговли РФ при информационной поддержке агентства Интерфакс.

Конечно, во время такого системного кризиса экономики, собрать даже тридцать с небольшим участников — очень непросто. И мелкие, и крупные заводы озабочены сегодня одним — ВЫЖИВАНИЕМ ЛЮБОЙ ЦЕНОЙ, а отнюдь не внедрением более прогрессивных и экологичных технологий. Тем не менее, многие предприятия понимают: на модернизацию можно не только потратить поистине драгоценные сейчас «живые деньги», но эти же «живые деньги» можно и сэкономить, а то и заработать! Причём, конкретные способы экономии и/или получения дополнительной прибыли самые разные: начиная от отсутствия штрафов за вред экологии и снижения угара металлошихты в сотни (и даже тысячи!) раз до продажи неиспользованных квот на выброс парниковых газов в соответствии с Киотским протоколом.

Первая сессия конференции была озаглавлена «Металлургическая отрасль в условиях кризиса, стратегия выживания; Реализация инвестиционных проектов в условиях резкого сужения кредитных рынков и падения цен». Открыл конференцию Главный редактор портала Rusmet.ru Лев Чесалов, который затем выступил в роли модератора форума. В своём докладе он кратко обрисовал общую ситуацию, сложившуюся в мировой металлургии на сегодняшний день. Особое внимание было уделено отличиям влияния кризиса на ведущие мировые сталелитейные державы. Оказалось, что не только суммы ущерба, нанесённого кризисом, но и само его влияние очень и очень отличаются для металлургии разных стран. Так, например, на японских и южнокорейских производителей (и даже потребителей!) качественных сталей кризис практически не повлиял, в то время, как производители «массового продукта», так сказать, «стали широкого потребления» пострадали в первую очередь, и весьма значительно…

К условно положительным моментам кризиса можно отнести ускорение вывода из эксплуатации старых, неэффективных мощностей в развивающихся странах (в т.ч. мартенов в Украине, России и Индии).

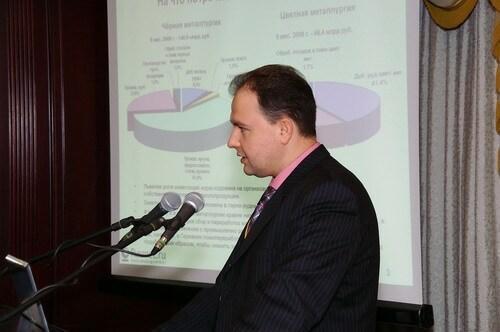

Интересна также структура дебиторской задолженности предприятиям чёрной металлургии РФ. Предприятия топливно-энергетического комплекса должны металлургам почти 60% от общего объёма «дебиторки», несмотря на «нефте-газовую» ориентацию современной российской экономики. Строители и предприятия автопрома занимают в этом «АНТИрейтинге» по 12%-14%, а остальное приходится на долги металургов за поставленное ЖРС.

Весьма интересны были и данные по структуре российского рынка цветных металлов.

Затем Льва Чесалова сменил на трибуне Директор Управления по реконструкции и развитию металлургического комплекса ОАО УК «МЕЧЕЛ» Юрий Снитко, начавший своё выступление с констатации того, что пока ничего страшного, непоправимого ни в России, ни в мире не случилось. Да, мы вернулись на год-два назад по ценам на лом, заготовку и металлопрокат. Да, сократился спрос. Но это ещё не повод паниковать.

Г-н Снитко обратил внимание присутствующих на острую необходимость дальнейшей модернизации российской металлургии не только в техническом, но и в организационном плане. Так, например, в Европе производство строительного сортамента металлопроката, рынок которого сильно волатилен не только в кризисные времена, сосредоточено сейчас на предельно гибких электросталеплавильных мощностях (есть заказ — варим сталь, катаем арматуру, нет заказов — выключаемся и ждём). Кроме того, и качество даже такого «ширпотреба» как арматура в развитых странах гораздо выше, чем в России. В России же и комбинаты полного цикла предельно зависимы даже от сезонности спроса.

Кроме того, не всегда проекты реконструкции у нас принимаются и выполняются обдуманно: иной раз все крупнейшие заводы начинают одновременно «лезть» в одну и туже товарную нишу, жёстко конкурируя друг с другом внутри страны вместо того, чтобы поставлять качественные конкурентоспособные продукты на мировой рынок. Многие проекты весьма архаичны, экстенсивны по своей сути, направлены не столько на повышение качества и расширение ассортимента, сколько на рост валового производства.

После такой «вводной» Юрий Снитко представил участникам конференции новый проект «Мечела» — реконструкцию прокатного цеха №3 на ОАО «ЧМК» с установкой универсального рельсобалочного стана. Поскольку на долю России приходится более 20% грузооборота и 10% пассажирооборота всех железнодорожных перевозок мира, ОАО «РЖД» остро нуждается в повышении качества рельсов. Есть и масса специфических для РФ проблем: требуются рельсы для для путей с совмещенным движением грузовых (т.е. тяжёлых) и пассажирских (т.е. быстрых) поездов, рельсы для эксплуатации в районах Крайнего Севера и т.п. Общая потребность страны в рельсах составит к 2030 г. около миллиона тонн в год, в т.ч. в рельсах специального назначения – не менее 400 тысяч тонн в год.

При этом сегодня в России производство рельсов осуществляется на двух рельсобалочных станах установленных на ОАО «НКМК» в 1932 г. и ОАО «НТМК» в 1947 г. (!!!) Из-за применения устаревших технологических схем рельсы не соответствуют современным требованиям европейских, японских и российских стандартов. Поэтому «Мечел» принял решение открыть на Челябинском меткомбинате СОВРЕМЕННЫЙ рельсобалочный цех.

Новый прокатный стан имеет в своем составе реверсивную обжимную клеть, стан «тандем» состоящий из 2-х универсальных четырёхвалковых реверсивных клетей, горизонтальной двухвалковой реверсивной клети клети -эджер, чистовой отдельностоящей универсальной калибрующей клети. Оборудование предусматривает одновременную равномерную деформацию всего профиля рельса четырьмя валками, при этом поверхность катания головки рельса, подвергаемая максимальной нагрузке при эксплуатации, обрабатывается под прямым давлением. Благодаря универсальным клетям обеспечивается симметричность сечения рельса относительно горизонтальной оси, равномерное распределение температуры по сечению раската, что приводит к лучшей проработке металла (мелкозернистость структуры) и высоким механическим свойствам. Последний пропуск раската в чистовой калибрующей клети с четырьмя прокатными валками и с обжатием профиля рельса с четырех сторон приведет к высокой прямолинейности головки рельса и лучшей плоскостности поверхности катания, высокой точности рельса по длине раската (более жесткие допуски), к улучшенному качеству поверхности и минимальным остаточным напряжениям. Проектом предусмотрено оснащение стана двумя системами термоупрочнения рельса.

Установка дифференцированного упрочнения 100 метровых рельсов в потоке стана охлаждает рельсы путем погружения головки в ванну с полимером по определенной программе, что позволяет получить рельсы с требуемым уровнем дифференцированной прочности по их сечению, а также прямолинейностью, не требующей дополнительной правки рельсов, для использования при высокоскоростном и совмещенном движении подвижного состава. При этом обеспечивается высокая прочность и твердость головки рельса при вязкой и пластичной шейке и подошве. Недостатком этого способа термообработки является несоответствие ударной вязкости требованиям эксплуатации при низких температурах.

Установка воздушной закалки рельс позволит получить рельсы с высокой износостойкостью и контактной выносливостью, с возможностью применения в условиях низкой температуры окружающей среды, с низкими остаточными напряжениями и высокой устойчивостью к контактной усталости.

Новый рельсобалочный цех позволит прокатывать, помимо шести основных типов рельсов, балки четырех типов, равнополочные и неравнополочные уголки, швеллеры, шпунты и шахтные стойки. Суммарная мощность цеха по всем видам продукции превысит миллион тонн в год.

Елена Глазкова, Зам. начальника отдела горнодобывающей отрасли и металлургии Дирекции проектного и экспортного финансирования ОАО «Газпромбанк» познакомила собравшихся с возможностями Газпромбанка по финансированию крупномасштабных металлургических проектов в условиях финансового кризиса. Доклад вызвал много вопросов и оживлённые дискуссии.

Если говорить кратко — Газпромбанк может предложить вполне конкурентоспособные на сегодняшний день условия практически под любой разумный проект. Конечно, для получения кредитов на масштабные проекты потребуется и тщательных их анализ, и хорошая репутация компании, её менеджеров и хозяев.

Затем ведущий предложил участникам конференции подискутировать на тему изменений, которые претерпевает сегодня мировой металлургический рынок. Кажется, что эти изменения необратимы, что время «финансовых пузырей» осталось позади. Но так ли это, нет ли здесь цикличности? Мнения разделились, хотя большинство сходится в том, что сегодняшние изменения необратимы.

Вторым вызвавшим жаркие дебаты вопросом стал вопрос об основной движущей силе металлургического производства в текущем и следующем году. Что является такой силой: спрос, финансы, политика, некие государственные решения, что-то другое? В основном, участники выделили два фактора: финансы и спрос. Разошлись здесь лишь во мнении, что из них всё-таки первично, «курица или яйцо».

Директор Института экономики черной металлургии ФГУП «ЦНИИчермет им. Бардина», д.э.н., проф. Владимир Штанский в своём выступлении назвал главной причиной невостребованности созданного потенциала российской металлургии наблюдаемое снижение ёмкости внутреннего рынка металлопотребления. За последние годы компаниями, разумно использовавшими имеющиеся у них средства,создан значительный инновационый потенциал: сортовой комплекс ОАО «ММК», три линии по производству оцинкованного листа, три линии по производству листа с полимерными покрытиями, два современных агрегата по производству ТБД, ряд МНЛЗ и современных средств обработки стали, толстолистовой стан 5000 в ОАО «Северсталь». За четыре года (2004-2007) основные фонды металлургических предприятий практически удвоились с 341 млн. руб. (12 млрд. долл.) до 660 млрд. руб. (23,5 млрд. долл.).

Однако, в результате неразвитости отечественного машиностроения и снижения спроса в других отраслях сегодня значительная часть накопленного потенциала стала невостребованной. Из-за снижения выручки в 2009-2010 гг. инвестиции в металлургии будут практически остановлены (снизятся, скорее всего, раз в десять-двадцать).

Главная стратегическая цель сегодня, по словам проф. Штанского, — СОЗДАТЬ ОТЕЧЕСТВЕННОГО ПОТРЕБИТЕЛЯ металлопродукции. Без решения этой задачи будущее российской металлургии весьма туманно.

Вторая сессия форума была посвящена анализу текущей ситуации и прогнозам экспертов и аналитиков. Открыл сессию Технический директор Корпорации «ЧЕРМЕТ» Борис Тулупов, и в докладе «Промышленное строительство на ведущих металлургических предприятиях РФ» познакомил собравшихся с общими результатами инвестиционных проектов, осуществлённых на крупнейших металлургических предприятиях РФ в последние годы. Докладчик отметил сокращение выплавки мартеновской стали, инвестиции в сталеплавильные мощности, МНЛЗ, прокатные производства.

К сожалению, Копрорация «ЧЕРМЕТ» традиционно выступала без презентации (Министерство чёрной металлургии СССР — forever?), поэтому несколько затруднительно было воспринимать значительный объем информации без каких-либо графиков и диаграмм, так сказать, «на слух». Тем не менее, поскольку была представлена информация лишь по крупнейшим меткомбинатам РФ (т.н. «большой восьмёрке»), тот кто что-то недослышал или отвлёкся, потерял не слишком много.

Некоторое замешательство слушателей вызвала возникшая жаркая дискуссия об источниках данных, приведенных в докладе, их полноте и достоверности. Участники конференции никак не могли взять в толк, как по «полузакрытой, но официальной информации, получаемой через прямые связи с комбинатами, минуя Госкомстат» (?), объем инвестиций в чёрную металлургию РФ в 2008 г. оценивается докладчиком в 80 млрд. руб., в то время как по данным Госкомстата уже по результатам девяти месяцев 2008 г. он перевалил за 140 млрд. руб. В ходе обсуждения были высказаны самые невероятные догадки, от «халтуры в Госкомстате» до «они и соцкультбыт, наверно, посчитали». Однако, скоро недоумение разрешилось: 80 млрд. руб. — объем инвестиций в 2008 г. на рассмотренных докладчиком предприятиях, в то время как всего по чёрной металлургии РФ — порядка 160 млрд. руб.

Михаил Родионов, Заместитель генерального директора Группы компаний Rusmet, логически продолжил выступление Льва Чесалова подробным анализом последних тенденций на российском рынке металлопродукции и сырья для чёрной металлургии. Хотя в программе его доклад назван «Перспективы российской металлургии в 2009-2010 гг. Потенциал для инвестиций в модернизацию или создание новых мощностей мощностей», на титульном слайде участники конференции увидели и подзаголовок «Куда идёт российская металлургия металлургия? Во что вкладывать деньги деньги, чтобы опять не оказаться «сырьевым придатком »?» на фоне памятника Ивану Сусанину.

В докладе отмечено, что львиная доля инвестиций потрачена в последние годы на организацию и реконструкцию производства собственно металлов и металлопродукции, значительные средства вложены в горно-рудные предприятия. Однако, и в чёрной, и в цветной металлургии крайне низка доля инвестиций в переработку металлолома, в силу чего сбор и переработка металлолома в России остаются предельно архаичными в сравнении с промышленно развитыми странами.

Более того, как видно из анализа заявленного сокращения инвестиционных программ предприятий в 2009-2010 гг. и из приведенных данных о производстве и потреблении продукции чёрной металлургии РФ с начала 2006 г. по февраль 2009 г. включительно, в настоящее время происходит резкий рост доли продукции низких переделов с низкой добавленной стоимостью, в то время как доля продукции высоких переделов сокращается. Так происходит из-за увеличения доли экспорта в производстве в результате сокращения внутреннего потребления и низкой конкурентоспособности отечественной продукции высоких переделов.

В то время как производство заготовок, сортового и плоского проката из рядовых марок стали страдает пока меньше, наиболее болезненный удар кризис нанёс по высококачественным и специальным маркам стали: инструментальным, подшипниковым, коррозионностойким и т.п., поскольку спрос на них формирует машиностроение, «находящееся сегодня если не на лопатках, то на коленях несомненно», по определению докладчика. Так, например, закупки автолиста автомобильными заводами России в январе-феврале 2009 г. упали в десятки раз относительно уровня аналогичного периода прошлого года, а на многих заводах – вообще не осуществлялись. В результате российская металлургия рискует превратиться в поставщика заготовок для турецких, ближневосточных, американских, европейских прокатных заводов. Причём не из-за отличного качества, а из-за низких цен и частичного решения экологических проблем стран-покупателей за счет выноса со своих территорий наиболее «грязных» и энергоёмких стадий производства.

Если смотреть хоть чуть дальше сегодняшнего дня, необходимо инвестировать не только (а, скорее даже, и не столько!) в развитие высокотехнологичных производств современных, качественных марок стали и проката из них, но и в развитие металлопотребляющих отраслей, и в первую очередь – машиностроения. Сегодняшнее состояние машиностроения в России нельзя признать удовлетворительным даже с большой натяжкой: многие его сектора практически уничтожены. Например, мы уже не в состоянии обеспечивать себя практически никаким инструментом, станками и т.д., около 60% труб в России потребляется сегодня на строительство и ремонт нефте- и газопроводов и бурение, тогда как в машиностроении – лишь около 6%.

Директор по развитию бизнеса компании «Camco-International» Максим Катинов в своём выступлении рассказал принципиально новой для российских предприятий возможности — использовании механизмов Киотского протокола для софинансирования проектов модернизации российской черной металлургии. Идея здесь весьма проста и прозрачна. В соответствии с Киотским протоколом к Рамочной конвенции ООН об изменении климата каждая страна располагает определённой квотой на выброс в атмосферу Земли парниковых газов. При этом страны, не использующие полностью предоставленные им квоты, имеют право продать оставшиеся неиспользованными объёмы этих квот другим странам, выбрасывающим в атмосферу объём парниковых газов больший, чем предусмотрено их квотами.

в настоящее время РФ не использует полностью свою квоту. Более того, модернизация предприятий, использование современных энергосберегающих технологий, позволяет таковым предприятиям, сокращающим в результате модернизации выбросы парниковых газов, получать деньги от продажи своих квот на выбросы либо получать кредиты, гарантиями по которым выступают квоты на выброс парниковых газов.

В качестве примера г-н Катинов привёл модернизацию электросталеплавильного производства на ОАО «Уральская Сталь» с внедрением технологии непрерывной разливки стали более высокой производительности, что обеспечивает снижение ресурсо- и энергоемкости производства проката. При этом выбросы парниковых газов ОАО «Уральская Сталь» в 2008-2012 гг. сократятся более чем на 3,1 млн. т СО2-эквивалента, или, в среднем, на 639 тыс. тонн СО2-эквивалента в год. Участие Уральской Стали в механизмах Киотского протокола позволит ей покрыть до 20% затрат на реализацию данного проекта. Ход реализации проекта и фактический уровень выбросов будут ежегодно контролироваться в соответствии с разработанным планом мониторинга и утверждаться международным аудитом.

После обеда участники конференции приступили к третьей, заключительной, сессии «Выработка практических рекомендаций металлургов и производителей оборудования (повышение производительности труда, эффективности управления проектами, повышение конкурентноспособности предприятий)». Эта сессия стала самой продолжительной и самой «технологичной» и, не побоюсь сказать, увлекательной с точки зрения инженерного искусства, «изящества», «добротности», и экономического эффекта предложенных решений.

Открылась сессия дискуссией о том, когда же, по мнению участников форума, производство стали в мире восстановится до уровня 2007 г. Наиболее распространенной оценкой стал 2013 г. Причём, с одной стороны, это на год-два дальше оценок, дававшихся участниками более ранних конференций Rusmet, а с другой — многие участники рынка ждут «перехода количества в качество», т.е. ухода от «металлургии объёмов» в «металлургию качества».

Следующий вопрос, затронутый в ходе дискусии — в каком направлении пойдёт дальнейшая интеграция металлургических предприятий, вертикальном или горизонтальном. Ряд участников дискуссии предположил, что «ни в каком», т.к. почти все они уже интегрированы в вертикально интегрированные холдинги, а «по горизонтали» процесс перераспределения собственности также закончен. Единственное вероятное направление интеграции — «приказное» со стороны государства (по подобию, скажем, РусСпецСтали), которое таит в себе некоторую опасность увлечься самим процессом интеграции вместо нацеленности на некоторый конкретный и ясный конечный результат.

Мнения участников относительно величины сокращения инвестиций в металлургию 2009-2010 гг. относительно уровня 2008 г. заметно разделились, но максимально кратко можно обобщить их словами «не на проценты, а в разы» (наиболее часто назывался диапазон от 2 до 10 раз).

Затем ЗАО «Холдинг Металлпромсервис» в лице Генерального директора Василия Корогодина и Начальника конструкторского бюро Евгения Дудорова представило доклад «Комплексные решения повышения надёжности металлургического оборудования».

«Конёк» компании — проектирование, изготовление и внедрение автоматизированных смазочных систем «масло-воздух», причём уже подтверждённые результаты внедрения предлагаемых ноу-хау выглядят, в большинстве случаев, просто фантастически: сокращение расхода смазочных материалов в 5-30 раз с одновременным увеличением срока службы смызываемых подшипниковых узлов в 1,5-2 раза (есть примеры и большего продления срока службы)! А ведь цена одного такого подшипника часто доходит до 0,5 млн. руб.!

Кроме того, разработанная компанией система смазывания «масло-воздух» (в отличие от ставших традиционными смазывания пластичным смазочным материалом и систем типа «масляный туман») хорошо ведёт себя при высоких температурах, пожаробезопасна, не загрязняет окружающую среду и не вредит здоровью персонала, предельно проста и экономична в обслуживании, допускает автоматический удалённый (вплоть до мониторинга через Интернет) контроль всех её параметров. Сегодня «Металлпромсервис» работает со всеми крупнейшими меткомбинатами России и СНГ: ММК, ЧМК, Метзавод им. Серова, НКМЗ и другими.

«Металлпромсервис» проектирует новое и совершенствует существующее оборудование; обеспечивает оборудование автоматизированными системами смазывания «масло-воздух»; изготавливает и поставляет узлы трения, крупногабаритные узлы и агрегаты, комплексы и механизмы; обеспечивает сервисное обслуживание и мониторинг оборудования и систем смазывания. Компания имеет сертификат ИСО 9001:2001, патенты, сертификаты и дипломы на производимое оборудование.

Продолжил тему оборудования для металлургических заводов Всеволод Румянцев, менеджер по развитию бизнеса американской компании Air Products, основанной в 1940 г. и специализирующейся на снабжении предприятий металлургической, химической, нефтеперерабатывающей, стекольной промышленности и других отраслей промышленности техническими газами «под ключ» (в т.ч. и поставкой и обслуживанием установок для производства самых разнообразных технических газов). Компания насчитывает сегодня 21 тыс. сотрудников по всему миру, годовой оборот превышает 10 млрд. долларов США.

В зависимости об объёма потребности предприятия в том или ином газе (уровня расхода) и требуемой чистоты данного газа Air Products предлагает оптимальные решения: от поставки в своих автоцистернах или баллонах до установок по сжижению, адсорбции или дистилляции газов (криогенных установок), монтируемых на площадке заказчика.

В послужном списке компании — установки для таких компаний как ARCELOR MITTAL, ESSAR, Guofeng Steel, ISPAT, POSCO, NIPPON STEEL, US Steel, AK Steel и других. В России у Air Products 4 текущих проекта:

— снабжение азотом, водородом и сжатым воздухом завода PILKINGTON в г. Раменское Московской обл.;

— сотрудничество с компаниями по поставке газов в Московском регионе;

— снабжение азотом завода чипсов Lay’s компании Frito-Lay в г. Кашира Московской обл.;

— снабжение азотом Самарского металлургического завода ALCOA-Samara.

Никого (даже и НЕметаллургов) не оставила равнодушным презентация инновационных технологий и оборудования дуговых печей и миксеров постоянного тока Научно-технической фирма «ЭКТА». Докладчиком выступал Президент НТФ «ЭКТА» Владимир Малиновский, человек огромного обаяния и необычайной (по меньшей мере, для своего возраста) энергичности и ясности ума, который поведал о ещё более фантастических вещах, чем «Металлпромсервис». Компания «ЭКТА» разработала и предлагает проектирование, монтаж и обслуживание двух типов металлургических агрегатов: дуговых печей постоянного тока универсальных нового поколения (ДППТК-НП) и дуговых миксеров постоянного тока универсальных — нового поколения (ДМПТУ-НП). Данные установки позволяют реализовывать любые классические металлургические процессы.

При этом компания имеет собственную философию производства стали и оборудования для ее производства. «Оборудование НТФ «ЭКТА» должно бесконечно приближаться по своим характеристикам к классической теории металлургических процессов. Поэтому для нас неприемлемо, например, синтезирование стали с помощью агрегатов «печь-ковш»: ребёнка надо ВОСПИТЫВАТЬ, А НЕ ЛЕЧИТЬ. Металлургия должна быть наукой, а не искусством!»

На ОАО «УСОЛЬМАШ» работает ДППТУ-12 для производства вагонного литья, на ОАО «ЭЛЕКТРОСТАЛЬ» — ДППТУ-6 для производства высоколегированных сталей и жаропрочных сплавов; на ОАО «КУРГАНМАШЗАВОД» — ДППТУ-6АГ (производство сталей, серого и высокопрочного чугуна для качественного литья ответственного назначения); ОАО «ГАЗ» производит синтетичесий чугун ДППТУ-12; в Костроме на ОАО «МОТОРДЕДАЛЬ» в ДППТУ-3 АГ осуществляется безотходная переработка чугунной стружки; ОАО «СМК» в г. Ступино в ДППТУ-0.5 АГ производит сплавы на основе алюминия для качественного литья; ОАО «ДОРОГОБУЖКОТЛОМАШ» использует ДППТУ-1,5 АГ для производства ферротитана из ильменита и рутила; ОАО «АВТОДИЗЕЛЬ» в г. Ярославль дуговой миксер постоянного тока ДМПТУ-12 АГ для выдержки, нагрева, рафинирования и легирования чугуна, сталей и сплавов на основе алюминия, меди и др. Используют оборудование НТФ «ЭКТА» КАМАЗ, Рудгормаш, ЗИЛ, Обуховский завод, Невский завод и многие другие предприятия.

В Индии производят качественные стали на основе металлизированных окатышей и брикетов с помощью ДППТУ-24; в столице Эстонии Таллинне в ДППТУ-0,5 АГ перерабатывают отходы алюминиевых сплавов и производят шихтовых заготовки, раскислители и лигатуры; в Украине ОАО «СЗВЦМ» в г. Сухой Лог использует ДППТУ-6 АГ для переработки отходов производства цветных металлов (AI, Cu и др. в виде шлаковых отвалов, клинкера, шлама и пр.); в Казахстане ОАО «АЗФ» в г. Аксу перерабатывает отсевы и вентиляционную пыль при производстве феррохрома, …

Таким образом, предлагаемые агрегаты предельно универсальны: сегодня в них можно плавить сталь, завтра — алюминий, послезавтра — нержавейку. При их работе угар шихты минимален, он в тысячи раз меньше, чем в современных электропечах. Заметно снижается расход электроэнергии, расход электродов, снижается уровень шума при работе печей, выбросы пыли и вредных для здоровья и ядовитых газов. Стоимость переплавки снижается в 7-15 раз относительно электродуговых или газовых печей. Улучшаются показатели химических и механических свойств металлов и сплавов.

В заключение г-н Малиновский сказал: «У нас нет НИ ОДНОЙ РАБОТЫ, ОКУПАЕМОСТЬ КОТОРОЙ БЫЛА БЫ ДОЛЬШЕ ГОДА». Это ли не Клондайк для металлургов и машиностроителей (даже «мелких») в сегодняшних условиях?!

Завершилась «технологическая» часть сессии рассказом Александра Фролова, Директора по развитию ЗАО НПП «НавГеоКом», «Современные технологии проектирования и реконструкции металлургических предприятий». Несмотря на кажущуюся «избитость» названия доклада речь шла ещё об одной уникальной разработке российских инженеров, уже неоднократно прошедшей «проверку боем», — системе получения трёхмерных моделей существующих цехов, зданий и т.п. (со всей бесчисленной «начинкой» в виде трубопроводов, вентилей, лестниц и проч.) для дальнейшего проектирования какого-либо оборудования и систем для них либо контроля строительно-монтажных работ и/или монтажа оборудования, технадзора, построения АСУ и т.п. с помощью лазерного сканирования.

Современная тенденция проектирования — переход от двумерного представления в виде видов и сечений к полноценным трёхмерным моделям в силу наглядности, точности и эффективности такого представления данных при проектировании. Однако, как, например, получить трёхмерную модель рельсобалочного цеха ОАО «НКМК», построенного в 1932 г., в котором почти ежегодно появлялись какие-то мелкие «новинки» в виде лестниц, шкафов, трубопроводов, и новой электропроводки? Возможно, утеряна уже даже имевшаяся проектная документация, а уж на всякие «мелочи» и вообще ничего не найдёшь. Что делать? Год бегать по цеху с рулеткой (а хоть бы и с лазерной — а толку-то?) и измерять «всё и вся»? Причем «гастарбайтеров» на такую работу не наймешь — померить-то они, конечно, померяют, только что, где и как и как зафиксируют результаты измерений?!

Тут-то и придёт на помощь хитрая лазерная коробочка, сканирующая окружающее пространство, которую можно переставлять (переподвешивать) в цехе, дабы обеспечить отсутствие «мёртвых зон» в конечной модели. Причём, подробность получаемой картины можно варьировать — снимай хоть «попиксельно». А затем уже с помощью компьютера полученные точки «складываются» в простую или «умную» двумерную или трёхмерную модель.

Можно использовать данную систему и при контроле строительства (сразу видно, на месте ли стенки, не провисают ли больше допустимого балки и т.п.), можно проверять геометрию сложных и больших технологических объектов (огромных резервуаров, фюзеляжей самолётов, да мало ли чего ещё!), при осуществлении технадзора (не провисла ли крыша, не «согнулся» ли башенный кран и проч.).

Предельно кратко подвёл некоторые итоги конференции Главный редактор журнала «Национальная металлургия»: «Если не можешь иметь то, что любишь, люби, что имеешь.» В то время как инвестиции в металлургии шли в производство рядовой стали, в основном строительного сортамента, эдакого металлургического ширпотреба, наиболее нужны они были в другом секторе — в качественных и специальных сталей. Впервые к мысли, что эффективнее инвестировать в потребителя, а не в металурга, мы пришли где-то в 2003 г. Идея проста: страны с устойчивым производством стали экспортируют всего порядка 10% производимой стали, а не половину, как Россия.

Нам надо формировать внутреннее потребление стали в стране, надо поднимать машиностроение. И в ближайшие годы Россия должна сконцентрировать инвестиции в модернизацию спецметаллургии, производства нержавеющих, жаропрочных, инструментальных и т.п. сталей. «Большая» металлургия уже модернизировалась, решила свои проблемы, теперь ее задача — выжить в непростой конкурентной борьбе на внешнем рынке. А вот спецметаллургия, металлургия «качества, а не количества» и машиностроение друг без друга немыслимы.

К сожалению, из-за срочного отъезда двух докладчиков в командировки не удалось заслушать выступления «Стратегии и основные задачи развития трубной промышленности в ситуации экономического кризиса» Директор ФРТП Александра Дейнеко и «Металлургическая отрасль в условиях кризиса: Инвестиции, пути выхода из кризиса, прогнозы и решения» Аналитика UniCredti Aton Георгия Буженицы. Тем не менее, г-н Буженица любезно согласился включить его презентацию в общий компакт-диск с материалами конференции, поэтому и очные, и заочные участники форума могут с ней ознакомиться.

В целом участники конференции остались довольны: время потрачено с пользой, каждый получил массу свежей и полезной в работе информации, «почувствовал плечо» коллег, поделилился с ними сомнениями и проблемами, обсудил ближайшие планы и сверил своё видение путей выхода из создавшегося в металлургии положения с мнениями других, взглянул на свои проблемы новым, свежим взглядом. Немало идей и труда вложила в это мероприятие Директор конференции Зоя Ермолаева, за что ей огромное спасибо от всех участников!

Традиционно, те кто из-за отсутствия времени или проблем с командировками не смог участвовать в конференции «Модернизация российской металлургии 2009», могут получить в Оргкомитете, почтой, либо по Интернет все материалы конференции. Стоимость комплекта материалов также неизменна: 15 тыс. руб.

Для получения материалов, пожалуйста, позвоните или напишите

Зое Ермолаевой тел./факс +7 495 980-0608, моб. +7 915 3911812, e-mail modern@rusmet.ru

или

Михаилу Родионову моб. +7 903 776-4035, e-mail r@rusmet.ru

Официальный сайт конференции: http://mrm.rusmet.ru

Металлургии без металлопотребления не бывает: Уроки кризиса для России

Опубликованно: 19 марта 2009